ダイヘンロボットの特徴とは?日本のロボット普及から携わる実力派!

ダイヘンの工場では、「ロボットがロボットを作っている」のはご存知でしょうか。

産業用ロボットの最先端をゆくダイヘンは、自社工場の生産過程でノウハウを蓄積しています。

- ダイヘンのロボットを作る仕組みって?

- ロボットにはどんな特徴があるの?

そんな疑問を持つ方向けに、ダイヘン独自のロボットの特徴についてまとめました。

具体的には、

- ダイヘンのロボットがロボットを作る仕組みについて

- 充実したダイヘンのロボットシリーズについて

- 運営しているロボットスクールについて

の順にご紹介していきます。

5分くらいでダイヘンのロボットについて背景から深く知ることができるので、ぜひ最後まで参考にしてください。

ダイヘン全般についてより詳しく知りたい方は、下記記事が参考になります。

目次

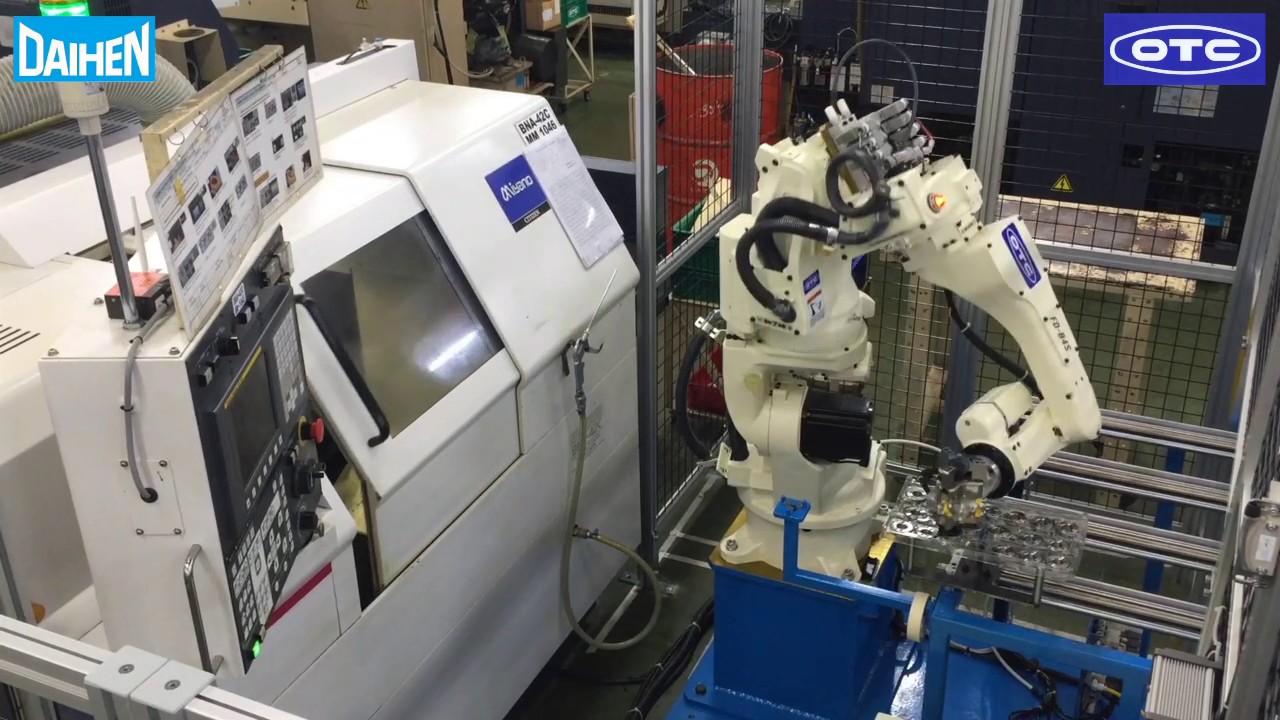

ダイヘンのロボットは部品加工から出荷まで一貫!自社工場の自動化も

ダイヘンのロボットは、部品の機械加工から出荷までを自社工場で一貫して行っています。

- センサーを活用し、ロボットがピッキング・組み立てから仕上げまで作業

- 無人搬送車や無人フォークリフトが、部品やユニットを搬送

ロボットをフル活用し、管理するIT化も同時に進めてほぼ自動化運営を行っています。

自動化を進める過程で、生産ラインのノウハウを蓄積。自社でテストも行いつつ、商品開発につなげられるメリットがあります。

さらに大規模なテクニカルセンターを設営しており、ロボットが対象物を自在に動かしながら溶接する様子を展示中です。

自社工場で蓄積したノウハウをそのまま事業に転換するため、とても効率の高い運営を行っています。

ダイヘンは自動化のニーズに合わせてロボットを自社開発

ダイヘンは、さまざまな溶接機器を自社で開発しています。

その過程でユーザーから溶接機の自動化のニーズを受けて、1979年にアーク溶接ロボットを開発しました。

ニーズに応えるだけではなく、当時から複雑な溶接(円弧・直線命令)をこなすアーク溶接ロボットの開発を行っています。

1980年代には、多関節形5軸ロボットのラインアップを拡充して

- 床置き

- 壁掛け

- 天吊り

とさまざまな設置に対応できるようにしました。

また従来はロボットのプログラムを作成するために、2つのコントローラー(ティーチペンダントとロボットコントローラ)それぞれで操作が必要でした。

しかしダイヘンは業界に先駆けて、ティーチペンダント1つに集約。操作性が上がり、手間のかかる手順を減らしています。

1991年には複数ロボットが互いに協調するよう制御する、「シンクロモーション技術」を世界で初めて開発。

2000年代になると、

- アーク・スポット溶接(アークを集中させた溶接)

- ハンドリング(ロボットハンドによる製品移動)

- シーリング(接着剤の塗布)

と多彩なアプリケーションに対応した結果、活用場面が増え、ダイヘンのロボットは欧米やアジアをはじめ世界各国で活躍するようになりました。

スポット溶接について詳しく知りたい方は、下記記事を参考にしてください。

自社工場をノウハウ蓄積に活用しエンジニアを育成

ダイヘンのロボットを生産する自社工場の自動化は、ノウハウの蓄積と若手エンジニアの人材育成に高い効果があります。

より洗練されたロボットシステムを構築するためには、エンジニアの経験値が必要です。

若手エンジニアが自社工場の自動化に取り組む過程で、多くの失敗と自ら考えて解決する経験を蓄積。

現場で積み重ねた経験値の量が、のちにロボットのシステムを考案する上で大切な役割を果たします。

エンジニアを育てつつ、自社の商品力にも貢献する仕組みです。

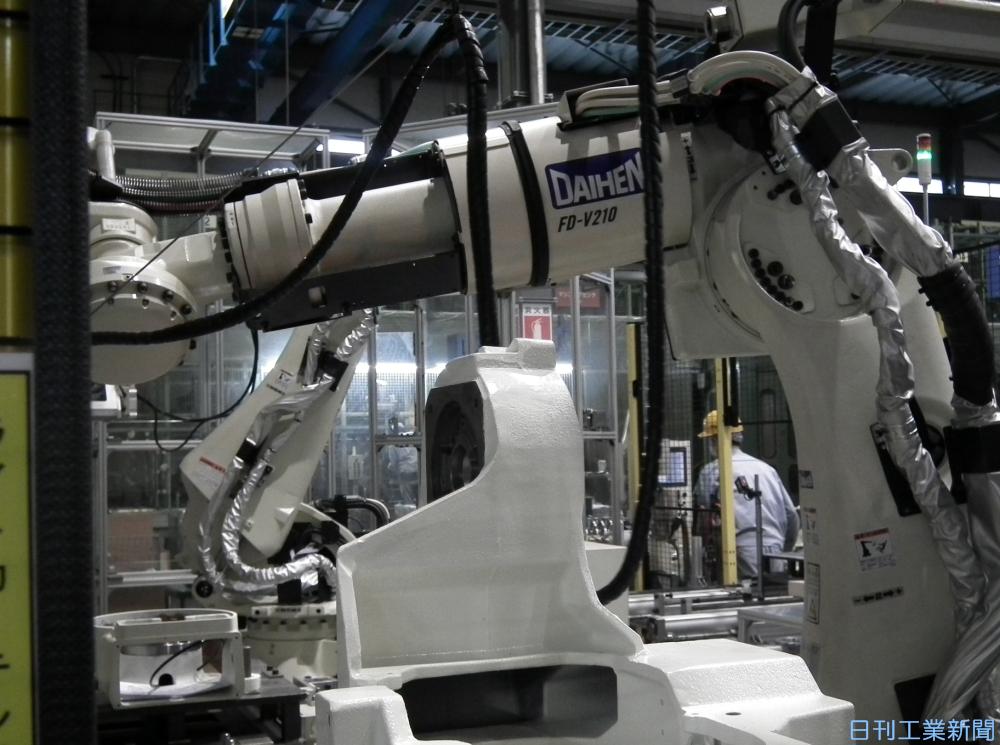

7軸ロボットを協調動作?!複雑な仕組みを制御する技術力

7軸ロボットは、現在主流の6軸より回転軸が1つ多くあります。1つの軸が追加されたことで、アーム全体をねじる動きが可能です。

動きの自由度が高く、狭いスペースでも複数台を設置できます。参考動画のように、6軸では難しい周り込み溶接も可能。

部品をハンドリングするロボットと溶接するロボットの協調動作により、作業位置を固定する器具(専用治具)が不要です。

専用治具が不要になると、コスト削減だけではなく段取りや取換え時間の大幅短縮へつながります。

複数ロボットの協調動作は、複雑な仕組みで制御されています。

しかしダイヘンのシンクロモーション技術を搭載したロボットは、比較的かんたんな操作で動かせるよう調整。

高い技術力と柔軟な操作性はミスの激減や工程削減につながり、効率が高く省エネルギー化にも貢献しています。

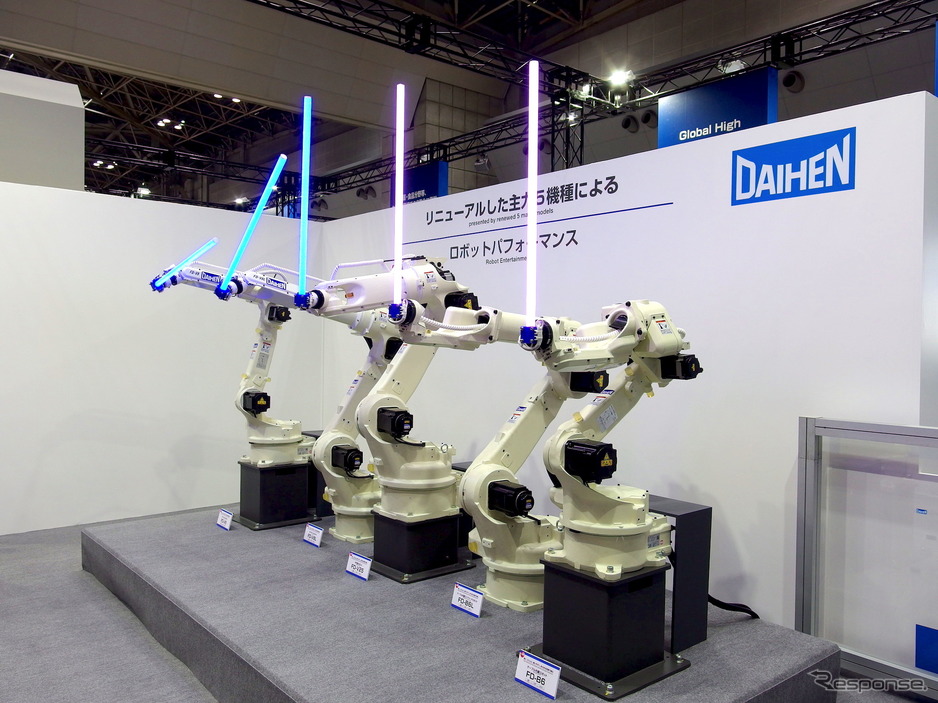

ダイヘンのロボットは省スペースモデルも高精度タイプも充実している!

シンプルでスリムアームのスタンダード機から最先端の7軸ロボットまで、幅広いラインアップで多様なニーズに対応しています。

- 可搬重量3~6kgの低可搬が11モデル

- 15~50kgの中可搬が4モデル

- 166~211kgの高可搬が3モデル

※可搬重量は、ロボットがものを持ち運びできる重量です。

合計で全18モデルの産業用ロボットがあるため、用途に合わせて選べます。

小型なのにパワーがあるFD-H5

FD-H5は小型ですが、ものを動かすパワーが強いためハンドリング作業に最適です。

FD-H5の主な仕様

- 垂直多関節形

- 6軸

- 手首可搬質量5kg

- 本体質量58kg

垂直多関節形は、さまざまな工場で普及している産業用ロボットです。6軸により人間の腕に近い動きができ、用途が広い特徴を持っています。

手首部の可搬質量が5kgありますので、

- 溶接

- 切断

- ネジ締め

- ハンドリング

- 搬送

まで幅広く適用。

ハンドリング用途では、小さな部品の計測や効率的なパレタイジングができます。

※パレタイジングとは、パレットの上に荷物を積み上げていく作業です。デパレタイジングは荷物を運び降ろす作業。

小型で省スペースに設置可能なFD-H5は、本体質量が58kgと軽量です。床置き以外の壁掛けや、天吊り設置に対応できます。

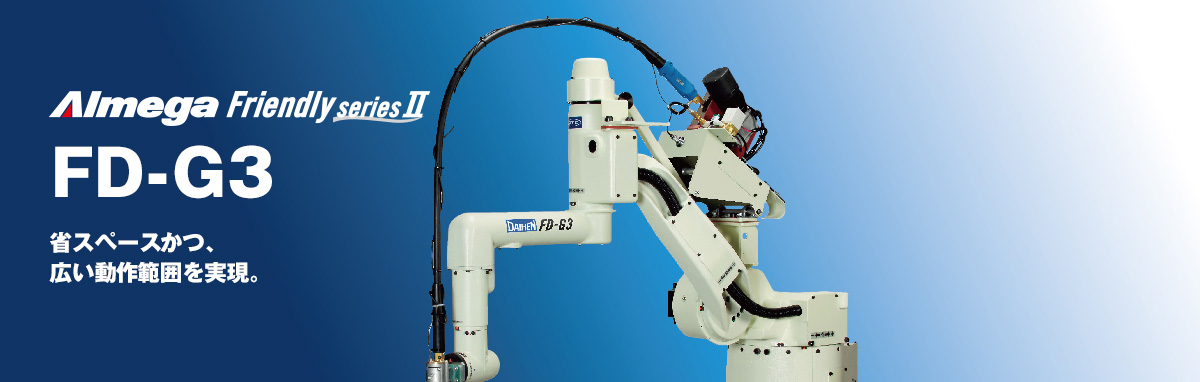

壁際に設置ができる省スペースモデルFD-G3

FD-G3の特徴は、コンパクトボディの省スペース性と広い動作範囲です。

アームリーチが長く、動作範囲が深く広いので設備空間が狭い場所でも活躍します。

FD-G3の主な仕様

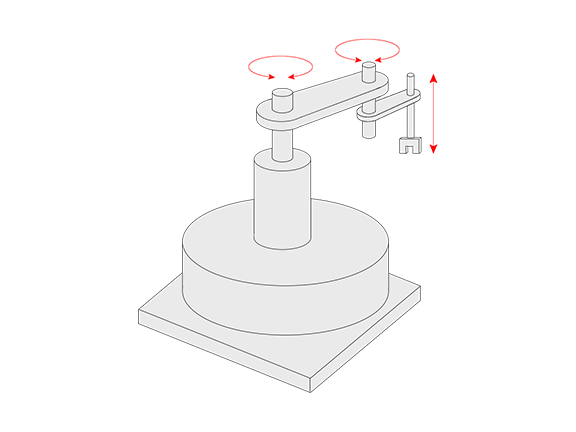

- 水平多関節形

- 5軸

- 手首可搬質量3kg

- 本体質量144kg

水平多関節形は、水平方向の動きに特化した産業用ロボットです。

上記画像のように関節の回転軸が垂直に揃っているため、アームの先端は水平面内を移動します。

横方向に高速移動してアームの先端を移動する仕組みのため、平面的な作業に最適。

FD-G3は搬送や組み立てなどで幅広く利用され、アームが後ろに出っ張らないため壁ぎわ設置や棚置きが可能です。

7軸による複雑な動きも可能なFD-B4S

FD-B4Sは軸数が多く、複雑な動きも可能とした高い作業性が特徴です。

FD-B4Sの主な仕様

- 垂直多関節形

- 7軸

- 手首可搬質量4kg

- 本体質量189kg

7軸ロボットの柔軟性が生み出す特徴は、4つあります。

- 7軸の回転により1台で回り込み全周溶接を実現し、設備コストの低減に貢献

- 最適な溶接姿勢と高密度設置が可能になり、省スペースを実現

- 溶接位置を維持したまま、ロボットの姿勢が柔軟に変更可能

- 工作機械へ回り込んで搬入出を実現できるため、工作機械の正面を塞がない

またFD-B4Sは世界で初めて溶接パワーケーブルを内蔵したため、治具やワークとの干渉が気にならなくなりました。

微細加工やより精度の高いFD-A20

FD-A20は高精度モデルと呼ばれ、より精度を追求した作業に向いているモデルです。

FD-A20の主な仕様

- 垂直多関節

- 6軸

- 手首可搬質量20kg

- 本体質量355kg

世界最高レベルの高精度ロボットであるFD-A20は、接合・切断の微細加工が可能です。どのようなロボットの姿勢でも、高い精度を誇ります。

広い範囲で直線や円を描く溶接作業の精度が高く、以下3つの切断作業が可能です。

- 小円の高精度切断

- 鞍形の3次元切断

- 直線の高速切断

鞍型の3次元切断は、川崎重工業ロボットの切断例を参考にしてください。

細かい作業だけではなく、高い精度が要求される加工に最適です。

レーザー切断・溶接用のプログラム作成ソフトウェアを標準装備しており、CADデータからレーザー切断の作業プログラムを自動で生成。

天吊り仕様にも対応でき、幅広い作業が可能です。

ダイヘンはロボットスクールも運営!技術者の育成にも力をいれている

ダイヘンが力を入れているのは、ロボットの開発・製造だけではありません。

溶接技術・技能の習得と向上を目指し、ダイヘン溶接機・ロボットスクールの開催を行っています。

スクールの運営は半世紀にわたる実績があり、各種の溶接資格の習得や技術者の育成に力を入れることで金属加工業界の発展に貢献。

講習会終了後は修了書を発行。品質を維持する規格「ISO9000」の教育記録になりますので、ISO定期審査・更新審査に活用できます。

溶接機スクールでは一般研修とJIS受験コースの二種類

一般研修では初心者から経験者まで幅広くサポート。JIS受験コースは資格取得を目的とした方を対象としています。

一般研修コースは、溶接初心者の新入社員教育から現場実務者のレベルアップまで幅広いカリキュラムを用意しています。

実習では最新鋭のダイヘン溶接機を使用でき、サポート体制は抜群です。溶接の基礎から応用、最新の技術習得に対応しています。

JIS受験コースでは、JISの「溶接技能者評価試験」の資格認証取得を目指される方が対象です。

資格取得者のために短期間のポイント学習を行っており、効果の高い学習を受けられます。

ロボットスクールでは一般研修と特別研修コースの二種類

一般研修では基礎から応用まで学び、特別研修コースはニーズに応じ柔軟な講習会を開催しています。

ロボット一般研修コースでは、ロボットオペレータの育成と技術向上が目標です。以下の4項目習得を目指します。

- ロボットの基本操作から定期点検

- トラブルシューティング、メンテナンス方法

- 協調動作やセンサー機能研修

- ティーチング知識のレベルアップ

特別研修コースでは、ニーズに合わせた講習会を開催。ロボットを導入した工場にて、要望に応じフレキシブルな対応を実施しています。

まとめ:ダイヘンのロボットは自社で一貫して開発生産!高度な技術力

ダイヘンは生産現場からのニーズに応えるため自社で独自開発を行い、優れた産業用ロボットを生産しています。

アーク溶接ロボットは日本国内で50%以上のシェアがあり、世界でもトップシェアを獲得。

別のツールに交換できる汎用性を持たせることで搬送用ロボットにも注力し、工場全体のロボットシステムを構築できる高度な技術力があります。

ダイヘンは、工場の生産効率アップに貢献できる産業用ロボットメーカーです。

※記事の掲載内容は執筆当時のものです。